De materiaalkunde herdefinieert de mogelijkheden van allerlei soorten industrieën. Dit is duidelijk zichtbaar in de bouwsector, met voorbeelden als cementvrij mineraalschuim waarmee kolommen en muren in 3D kunnen worden geprint, maar ook in industrieën zoals de lucht- en ruimtevaart en de automobielindustrie.

Deze laatste sectoren zouden wel eens het meest kunnen profiteren van een recente bijdrage van onderzoekers van de Universiteit van Texas A&M. Onder leiding van Mohammad Naraghi, directeur van het Laboratorium voor Nanogestructureerde Materialen, heeft een team van ingenieurs een nieuw intelligent materiaal ontwikkeld, een soort plastic dat kan vervormen en zichzelf kan herstellen.

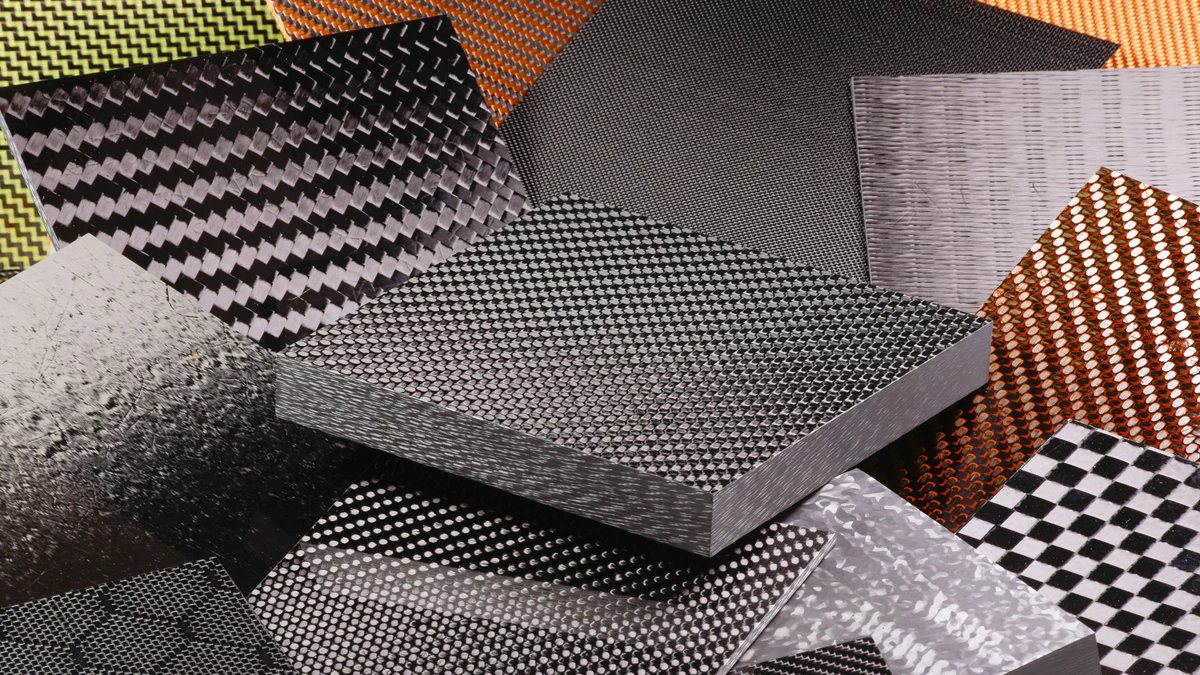

De sleutel ligt in nano-engineering, het vermogen om de eigenschappen van het materiaal te ontwerpen vanuit de moleculaire structuur, wat in dit geval heeft geleid tot een geavanceerde kunststofverbinding van koolstofvezel, gedoopt als aromatisch thermohardend copolyester (ATSP).

In een studie gepubliceerd in de wetenschappelijke tijdschriften Macromolecules en Journal of Composite Materials beschrijven Naraghi en zijn team het productieproces van het materiaal, de tests waaraan het is onderworpen en de mechanische eigenschappen die het tot een toekomstgerichte oplossing met tal van toepassingen maken, van de productie van auto’s tot vliegtuigen of ruimteraketten.

“ATSP’s zijn een opkomende klasse van vitrimeren die de beste eigenschappen van traditionele kunststoffen combineren”, zegt Naraghi in een persbericht. “In combinatie met sterke koolstofvezels krijg je een materiaal dat vele malen sterker is dan staal, maar lichter dan aluminium.”

Hoe wordt het gemaakt

Het productieproces van dit materiaal is, zoals de onderzoekers in het artikel beschrijven, gebaseerd op een methode die is ontworpen om geavanceerde kunststoffen te verkrijgen die hun vorm kunnen ‘onthouden’ en zichzelf kunnen herstellen na beschadiging.

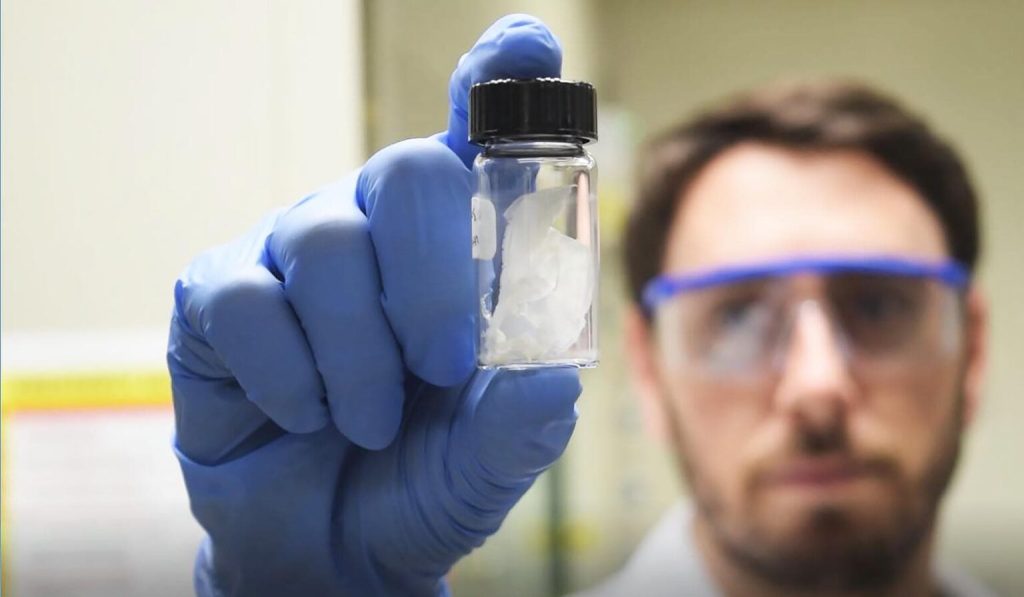

Het begint allemaal met de selectie, in het laboratorium, van twee belangrijke chemische ingrediënten: p-hydroxybenzoëzuur en dihydroxybenfeen. Deze zeer zuivere verbindingen worden gecombineerd met behulp van een derde middel, azijnzuuranhydride genaamd, dat helpt om ze aan elkaar te binden. Om de reactie te versnellen, wordt een kleine hoeveelheid geconcentreerd zwavelzuur toegevoegd.

Het mengsel van deze ingrediënten wordt aan gecontroleerde warmte blootgesteld. Door dit proces reageren de componenten en vormen ze een grotere en complexere moleculaire structuur, waardoor het polymere materiaal ontstaat.

Zodra deze stof in poedervorm is gecreëerd, wordt deze verdicht en gevormd met behulp van druk en warmte. Door deze stap krijgt het materiaal een grotere interne cohesie en worden de chemische bindingen in de kunststof aangepast om het zijn unieke eigenschappen te geven.

Door dit proces van thermische consolidatie en druk worden stevige en resistente onderdelen verkregen die volgens de auteurs een veel langere levensduur kunnen hebben dan andere materialen.

“In ruimtevaarttoepassingen worden materialen blootgesteld aan extreme spanningen en hoge temperaturen”, aldus Naraghi. “Als een van deze elementen een onderdeel van een vliegtuig beschadigt en een van de belangrijkste toepassingen ervan verstoort, kan er op verzoek zelfherstel plaatsvinden.”

Dit vermogen om snel zijn structurele integriteit te herstellen maakt ATSP een zeer aantrekkelijk materiaal, niet alleen voor de bouw van raket- en vliegtuigrompen, maar ook voor carrosserieën en andere onderdelen van auto’s en andere landvoertuigen.

“Dankzij de uitwisselingen van verbindingen die in het materiaal plaatsvinden, kunnen devervormingen van een auto na een botsing worden hersteld en, wat nog belangrijker is, de veiligheid van het voertuig aanzienlijk worden verbeterd door de passagiers te beschermen”, aldus Naraghi.

Duurzamer

Je zou kunnen denken dat deze speciale eigenschappen van het materiaal ook betekenen dat het moeilijker te recyclen is aan het einde van zijn levensduur. Integendeel: het is veel duurzamer, omdat het dankzij zijn zelfherstellende eigenschap kan worden hergebruikt zonder dat dit ten koste gaat van de duurzaamheid of sterkte.

“Wanneer deze vitrimers worden versterkt met discontinue vezels, kunnen ze cycli ondergaan: ze kunnen gemakkelijk worden samengedrukt en gevormd om ze een nieuwe vorm te geven, en dit kan vele, vele cycli worden herhaald zonder dat de chemische samenstelling van het materiaal wordt aangetast”, vervolgt de directeur van het Laboratorium voor Nanogestructureerde Materialen.

Om te testen hoe ATSP van vorm kan veranderen en zich kan herstellen, ontwikkelden de onderzoekers een aantal speciaal ontworpen duurzaamheidstests om het materiaal tot het uiterste te drijven.

“We hebben herhaalde cycli van trekbelastingen (uitrekking) op onze monsters toegepast en daarbij de veranderingen in de manier waarop het materiaal vervormingsenergie accumuleerde, opsloeg en vrijgaf, gemonitord”, aldus Naraghi.

Zo ontdekten de onderzoekers twee belangrijke temperaturen door cyclische belasting toe te passen. De eerste is de “glastransitietemperatuur”, waarbij de polymeerketens gemakkelijk kunnen bewegen.

De tweede, de vitrificatietemperatuur, is “de temperatuur waarbij deze bindingen thermisch voldoende worden geactiveerd om massale uitwisselingen van bindingen waar te nemen die uitharding, hermodellering en herstel veroorzaken”.

Zelfherstellend

Om het zelfherstellend vermogen te testen, werd het materiaal onderworpen aan vermoeidheidstests, waarbij het met tussenpozen werd verwarmd tot 160 °C. De resultaten gaven aan dat de monsters niet alleen honderden cycli doorstonden zonder te breken, maar ook hun duurzaamheid tijdens het proces verhoogden.

“Net zoals de huid kan uitrekken, genezen en terugkeren naar zijn oorspronkelijke vorm, vervormde het materiaal, genas het en ‘herinnerde’ het zich zijn oorspronkelijke vorm, waardoor het duurzamer werd dan toen het oorspronkelijk werd vervaardigd”, aldus Naraghi.

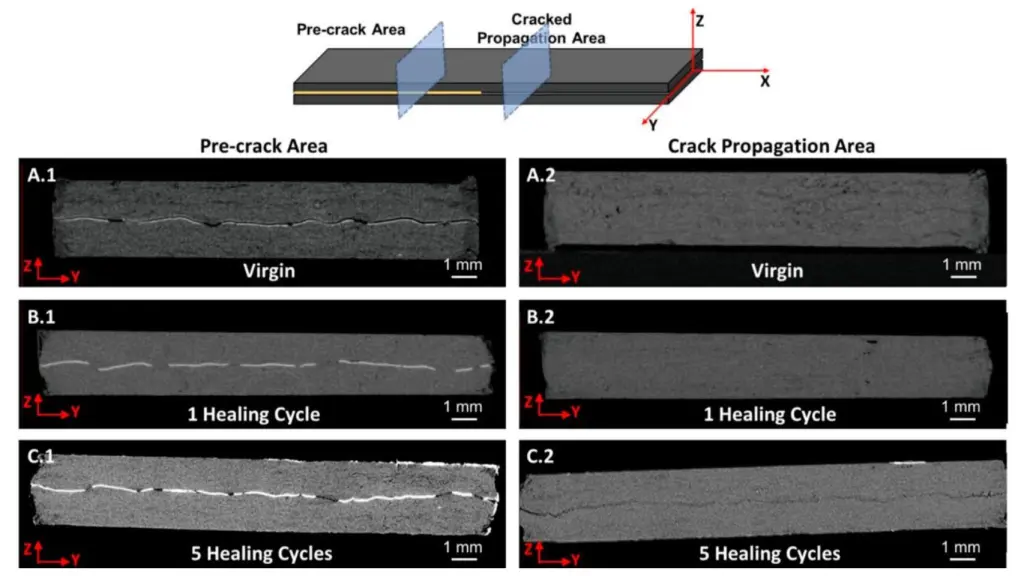

Zijn team, waaraan ook Andreas Polycarpou van de Universiteit van Tulsa deelnam, testte de mechanische integriteit, het herstel van de vorm en het zelfherstel van het materiaal door het te onderwerpen aan vijf spanningscycli gevolgd door blootstelling aan 280 °C.

Na de eerste twee cycli van beschadiging en herstel had het materiaal zijn oorspronkelijke sterkte bijna volledig teruggekregen. In de vijfde cyclus nam de efficiëntie van het herstel echter af tot ongeveer 80% als gevolg van vermoeidheid.

“Aan de hand van hoge resolutiebeelden konden we zien dat het materiaal na beschadiging en herstel vergelijkbaar was met het oorspronkelijke ontwerp, hoewel herhaalde beschadiging lokale mechanische slijtage veroorzaakte als gevolg van fabricagefouten”, aldus Naraghi.

Desondanks bleven de chemische stabiliteit en de zelfherstellende eigenschappen gedurende de vijf cycli consistent. “We hebben ook vastgesteld dat er geen thermische degradatie of ontbinding in het materiaal optrad, wat de duurzaamheid ervan aantoont, zelfs na beschadiging en herstel”, concludeert hij.